- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

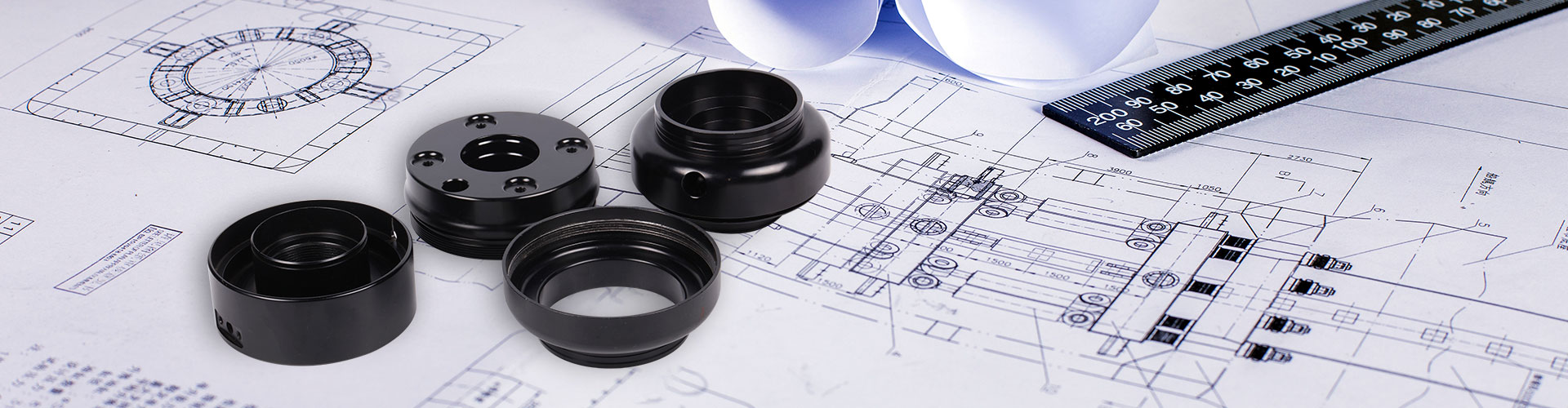

¿Qué es un proceso de lanzamiento de troquel?

2024-10-26

En su núcleo,fundiciónimplica la inyección de metal fundido en un molde hecho de precisión, o muere, bajo alta presión. Este molde generalmente está hecho de acero endurecido o acero de herramienta aleado para resistir el intenso calor y la presión involucrados en el proceso. Una vez que se inyecta el metal fundido, se solidifica y toma la forma de la cavidad del moho, lo que resulta en una parte terminada que coincida estrechamente con las especificaciones deseadas.

Pasos en el proceso de lanzamiento de la matriz

Preparación del molde: el primer paso en elfundiciónEl proceso es la preparación del molde. Esto implica diseñar y mecanizar el molde a dimensiones exactas utilizando tecnología CAD/CAM avanzada. El molde generalmente consta de dos mitades que encajan para formar la cavidad donde se inyectará el metal.

Preparación de metales fundidos: el tipo de metal utilizado depende de los requisitos de la aplicación, con opciones comunes que incluyen aluminio, zinc, magnesio, cobre y aleaciones a base de plomo. El metal se calienta a su punto de fusión en un horno y se mantiene a una temperatura constante para garantizar una fluidez y viscosidad constantes.

Inyección: luego se inyecta el metal fundido en la cavidad del molde a alta presión a través de un tocador, que es una pequeña abertura en la parte superior del molde. Esta presión ayuda a forzar el metal a cada esquina del molde, asegurando el relleno completo y minimizando la porosidad u otros defectos.

Enfriamiento y solidificación: una vez que se inyecta el metal, el molde se enfría para permitir que el metal se solidifique. El proceso de enfriamiento se controla cuidadosamente para mantener la precisión dimensional y la integridad estructural de la pieza.

Eyection: una vez que el metal se ha solidificado completamente, las mitades del molde están separadas y la pieza se expulsa del molde usando pasadores de eyectores u otras medias mecánicas.

Acabado: la parte expulsada puede requerir operaciones de acabado adicionales, como recortar el exceso de metal de las puertas y corredores, desacreditar, explosión de disparos o pulir para lograr la apariencia y función finales deseadas.

Ventajas del casting de matriz

Precisión: la fundición de die ofrece una precisión y detalles dimensionales excepcionales, lo que lo hace ideal para geometrías complejas y tolerancias estrechas.

Eficiencia: el proceso está altamente automatizado, lo que permite ciclos de producción rápidos y altos volúmenes de piezas.

Rentable: la inversión inicial en herramientas se compensa con las altas tasas de producción y una necesidad reducida de operaciones secundarias.

Versatilidad del material: se puede utilizar una amplia gama de metales, ofreciendo flexibilidad de diseño y la capacidad de adaptar las propiedades a aplicaciones específicas.

Fuerza y durabilidad: las piezas de fundición a muerte son conocidas por su robustez y resistencia al desgaste y la corrosión.

Aplicaciones del casting de matriz

La versatilidad y la eficiencia defundiciónHazlo adecuado para una amplia gama de aplicaciones. En la industria automotriz, los componentes de fundición a muerte incluyen bloques de motor, carcasas de transmisión y pinzas de frenos. Las piezas aeroespaciales, como las cajas de cambios y los componentes estructurales, a menudo dependen de la fundición de troquel para su resistencia y precisión ligera. Los productos de consumo, como las carcasas electrónicas, los juguetes y las herramientas de hardware, también incorporan piezas con frases.